Utilize Ferramentas Compatíveis

Para soldar corretamente é necessário um ferro de soldar compatível com o trabalho a ser executado. Não se pode soldar um resistor em um circuito impresso com um ferro de soldar tipo machadinha de 300 W, como não se pode soldar uma calha com um ferro de soldar de 30 W. Para os circuitos apresentados no site é necessário um ferro de soldar de boa qualidade de potência entre 30 a 50 W, porém com ponta fina, como a ponta de um lápis. Além do ferro de soldar é imprescindível a utilização de uma esponja úmida para a limpeza da ponta do ferro de soldar. Outro acessório é o suporte para ferro de soldar, que geralmente já possui também um local para colocar a esponja de limpeza.

Utilize a Solda 60/40 da marca Best (a azul)

O componente mais crítico em relação à qualidade de uma soldagem é, sem sombra de dúvida, a solda. Nunca utilize solda de baixa qualidade. Uma das melhores soldas do mercado é a da marca BEST, a azul, com proporção de 60% estanho e 40% chumbo. Pode ser encontrada em cartões com 1 m, tubos de 4 m ou carretéis com ½ kg. Soldas com baixa qualidade proporcionam experiências muito ruins durante a soldagem. Soldas ruins ficam com uma aparência ‘arenosa’ e suja quando são derretidas, ao invés da aparência líquida brilhante de uma solda boa. Ao endurecer, a aparência de sujeira se intensifica, e a solda de baixa qualidade fica com cor cinza opaca.

O fio de solda possui em seu interior uma mistura de substâncias químicas denominada fluxo da solda. O fluxo de solda elimina a oxidação que há na superfície dos materiais a serem soldados, isto é, faz com que a solda atinja a superfície dos metais que estão sendo soldados, em vez de atingir somente a superfície desta camada oxidada.

Solde em Local com Boa Iluminação

Para se fazer uma solda bem-feita, o soldador precisa enxergar o que está soldando. Em eletrônica isto representa um desafio a mais, já que a maioria dos componentes apresenta tamanho reduzido, da ordem de poucos milímetros. Portanto, ao disponibilizar um local para soldagem, verifique se dispõe de boa iluminação. Prefira, sempre que possível, executar a tarefa de soldagem de dia, utilizando a luz natural. Se isso não for possível, utilize sempre lâmpadas de potência elevada e preferivelmente fluorescentes ou LED para fazer a iluminação do local de soldagem. Como em qualquer tarefa, a fonte de iluminação tem que estar situada atrás ou acima de você.

Mantenha a Ponta do Ferro de Soldar Limpa

A ponta do ferro de soldar deve estar sempre limpa. Isso é feito depositando uma pequena quantidade de solda no ferro e limpando-o na esponja vegetal embebida em água. Após algum tempo, o ato de limpar a ponta do ferro de soldar torna-se um hábito, e entre 2 a no máximo 6 pontos de solda a limpeza da ponta do ferro de soldar deve ser executada. Outra dica é que a limpeza deve ser feita logo antes de soldar, e não após a série de soldagem. É importante salientar que a ponta do ferro de solda é um componente sensível, e nunca deve ser limpa utilizando qualquer material abrasivo, como lima ou lixa. A ponta do ferro de solda possui um tratamento químico em sua superfície, e ao remover este tratamento a solda não funde corretamente.

Para Placas de Circuito Impresso, Utilize um Suporte para Placas

Para uma solda perfeita, é fundamental que os elementos que estiverem sendo soldados não se movimentem. Como uma mão segura o ferro de soldar e a outra a solda, o elemento que está sendo soldado necessita estar fixo para evitar que se movimente durante a soldagem. No caso de placas de circuito impresso, existem diversos tipos de suporte. Alguns com pinça, outros com trilhos para encaixe da placa de circuito impresso. Esta dica não é imprescindível, porém muito aconselhável.

Não Solde Sobre Terminais Oxidados nem Sujos

É necessário limpar os terminais dos componentes que estiverem sujos ou oxidados antes de inseri-los na placa de circuito impresso. Negligenciar isso é conspirar para que o circuito não funcione. Terminais de componentes devem estar completamente livre de gorduras, graxa e óleo. Isso pode ser feito utilizando álcool isopropílico. A oxidação pode ser eliminada utilizando uma esponja de aço fina (Bombril).

Não é Necessário Pasta de Solda

Para soldar componentes na placa de circuito impresso não é necessário utilizar pasta de soldagem nem fluxo de solda líquido. Um fio de solda de boa qualidade já possui em seu interior o fluxo de solda necessário para a soldagem de um componente eletrônico desde que este componente, como já foi mencionado, não esteja com os terminais oxidados nem sujos.

Solde com Confiança

Muitos iniciantes têm medo que o calor do ferro de solda possa danificar algum componente durante a soldagem. Embora este risco exista, é muito mais comum o contrário: o iniciante, com medo de danificar um componente pelo calor, solda tão rápido o componente que a solda somente se fixa em um dos dois pontos que precisa soldar. Por exemplo, ao soldar um terminal de um resistor em uma placa de circuito impresso temos que assegurar que a solda envolveu e aderiu tanto o terminal do resistor quanto a placa de circuito impresso. Se o fluxo somente se fixou em um dos pontos, isso forma uma ‘solda fria’, que é um dos principais motivos de circuitos de pedais que não funcionam ou com defeitos intermitentes. Somente a experiência em umas duas ou três montagens faz com que o iniciante passe a ter confiança e passe a ter habilidade na soldagem.

Não Corte um Pedaço de Fio de Solda para Fazer a Soldagem

Esta dica somente é válida para iniciantes e destina-se a evitar o desperdício de solda. É um costume comum entre iniciantes desenrolar um pedaço de alguns centímetros de fio de solda do carretel, cortá-lo e utilizar este pedaço para executar a soldagem de alguns pontos de solda. Depois cortam outro pedaço para soldar outros pontos de solda. Isto é desnecessário e causa desperdício de fio de solda. Tenha por hábito desenrolar a solda do carretel, efetuar a soldagem e, quando não houver mais necessidade de solda, enrole-a novamente no carretel.

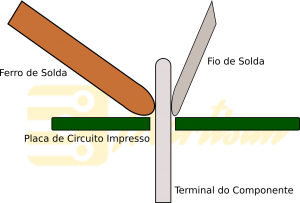

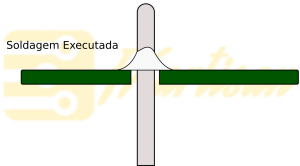

Aqueça o Terminal de um lado e Solde pelo Outro Lado

Esta é a dica de ouro da soldagem de componentes em circuito impresso. Após limpar a ponta do ferro de soldar, encoste-a em um lado do terminal do componente a ser soldado. Após 2 a 4 segundos, encoste a solda no outro lado do terminal que estiver sendo soldado. É o calor presente no terminal do componente que deve fundir a solda, para uma soldagem perfeita. Após a fusão da solda, desencoste tanto a solda como o ferro de soldar e aguarde uns segundos enquanto ela se solidifica. A dica de aguardar 2 a 4 segundos é apenas um conselho para o aprendizado do processo e não uma regra imutável. Diferentes condições de soldagem requererão tempos diferentes.

Corte os Terminais

Após a soldagem de um componente eletrônico na placa de circuito impresso, corte o terminal do componente o mais rente possível da placa. Para isso, é necessário de um alicate de corte bem afiado e de boa qualidade.

Limpar a Placa de Circuito Impresso

Não é uma etapa obrigatória, porém é aconselhável limpar a placa de circuito impresso após todos os pontos de solda terem sido feitos. Este procedimento deve ser feito com um pincel de cerdas duras e uma pequena quantidade de álcool isopropílico.

Não Reaproveite a Solda

A solda já fundida não pode ser reaproveitada. Portanto, o respingo de solda na bancada de trabalho só tem um destino: o lixo. Apesar deste ser um conselho um pouco radical, pois estes respingos podem ser utilizados em, por exemplo, um cadinho para estanhar terminais de componentes e pontas de cabos, o conselho de jogar estes respingos no lixo é voltado exclusivamente ao pequeno construtor de pedais. Para estes, não há utilidade para estes respingos, e tentar utilizar estes respingos para soldar um componente na placa de circuito impresso é inútil, pois esta solda já não possui mais o fluxo de solda, que já evaporou quando a solda foi fundida pela primeira vez.

Solde em Local Bem Ventilado

A solda contém, além de estanho e chumbo, uma combinação de elementos que forma o fluxo, que, ao derreter junto com a solda, facilita a limpeza do ponto que está sendo soldado. A solda derretida libera uma fumaça devido a este fluxo. Portanto evite respirar esta fumaça frequentemente e prefira sempre um local bem ventilado para fazer a soldagem.